ป้องกัน สำหรับ HVAC/R

D-COAT™ เป็นสารเคลือบพิเศษที่สามารถลดปริมาณน้ำที่เกาะตัวบนผิวคอยล์และหยุดการเกิดออกซิเดชั่นซึ่งเป็นสาเหตุหลักที่ทำให้คอยล์สึกหรอ มีสารป้องกันการเจริญเติบโตของแบคทีเรียและเชื้อรา

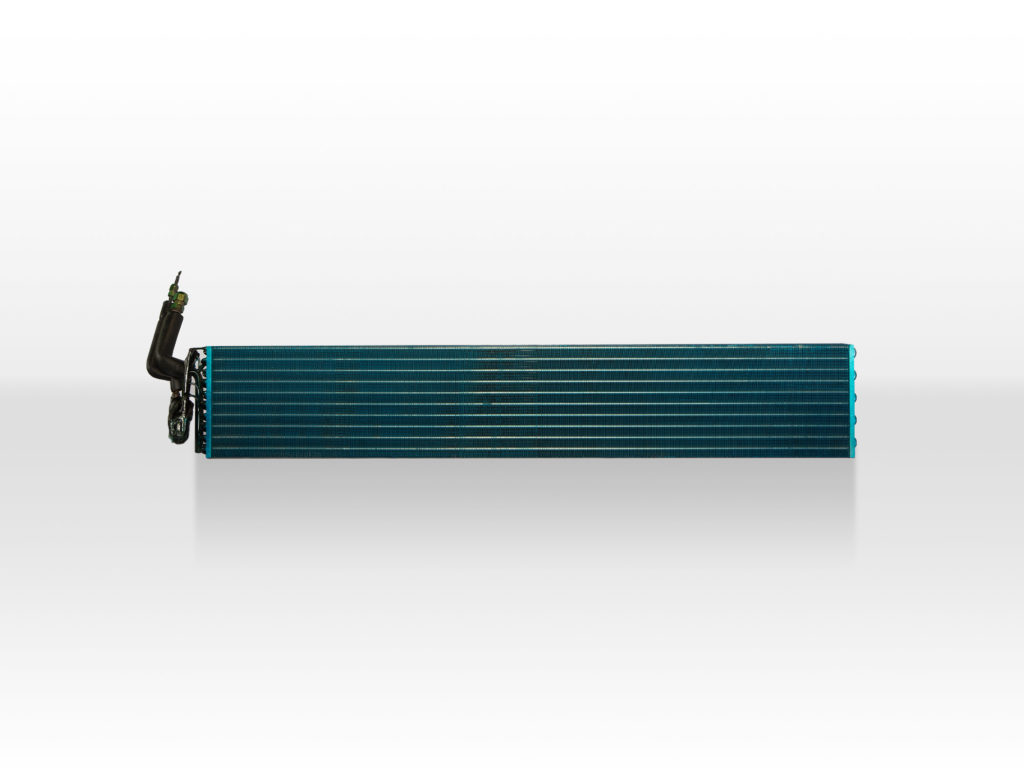

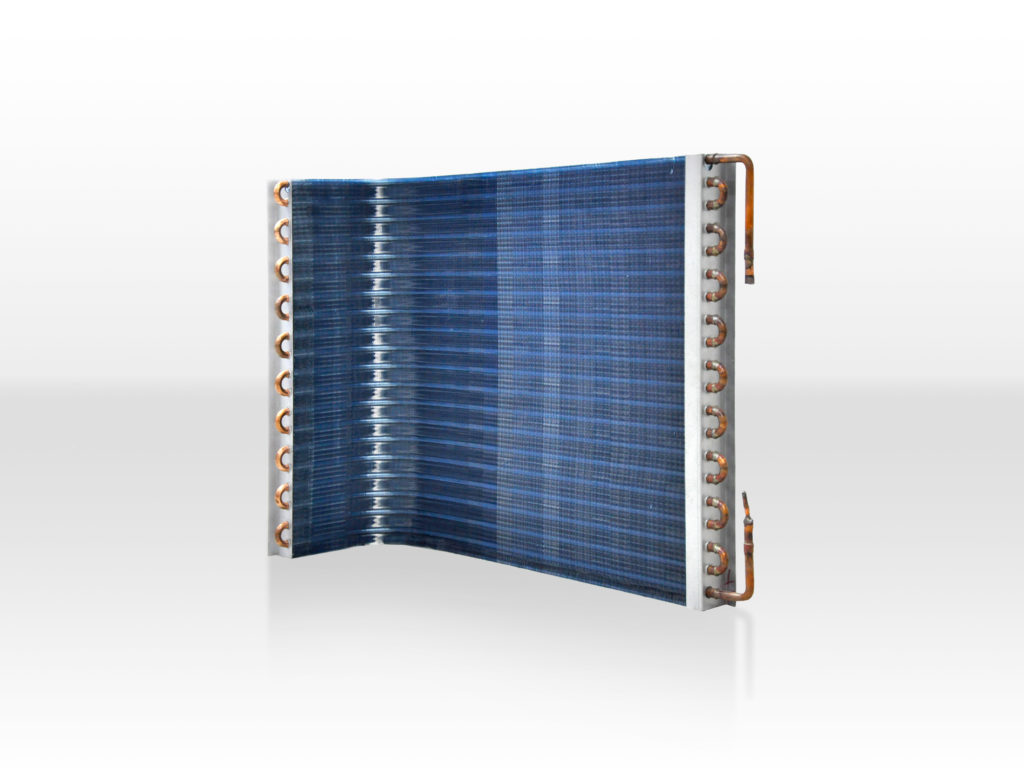

D-COAT™ ได้รับการออกแบบสำหรับการปรับใช้กับเครื่องปรับอากาศเชิงพาณิชย์ เครื่องทำความเย็น คอยส์อุตสาหกรรม การขนส่ง และอุปกรณ์เครื่องปรับอากาศอื่น ๆ ซึ่งทั้งตัวคอยส์ ฟิน ท่อและพื้นผิวโลหะภายในทั้งหมดจะถูกเคลือบด้วย D-COAT™

D-COAT™ของเรามีการปรับใช้ได้สามประเภท:

D-COAT™ – การเคลือบผิวมาตรฐานของเรานั้นยอดเยี่ยมในการปกป้องสภาพแวดล้อมที่มีการกัดกร่อนจึงช่วยยืดอายุของอุปกรณ์และช่วยรักษาประสิทธิภาพการไหลเวียนของอากาศที่ดี

D-COAT UV ™ – สารเคลือบป้องกันรังสียูวีชนิดพิเศษสำหรับหน่วยกลางแจ้งเพื่อรักษาประสิทธิภาพและอายุการใช้งานของคอยส์

การเคลือบแบบไฮโดรฟิลิค

- สร้างพื้นที่ผิวแห้งไวช่วยเพิ่มประสิทธิภาพของ HVAC

- ลดการสะสมสิ่งสกปรกและฝุ่นอย่างมาก

- บำรุงรักษาน้อยกว่าปกติ

- ป้องกันการกัดกร่อน

- ลดการเกิดเชื้อราและแบคทีเรียด้วยเทคโนโลยี Ag + (Silver Ion)

- ปลอดภัยจากไบโอฟิล์ม

- สารเคลือบบางจนไม่มีผลกระทบต่อการไหลของอากาศหรือประสิทธิภาพ

Certificate

- ASTM B117: 5,000 ชั่วโมงการทดสอบสเปรย์เกลือ

- ASTM G21: ความต้านทานต่อเชื้อรา

- ASTM D-5894: UV สัมผัส 2,000 ชั่วโมง <D-Coat UV>

- การแจ้งการสัมผัสอาหารทางอ้อมจาก FDA

- ASTM G22: ความต้านทานต่อแบคทีเรีย

การกัดกร่อนเกิดจากอะไร?

เครื่องแลกเปลี่ยนความร้อนทองแดงและอลูมิเนียมมีคุณสมบัติการแลกเปลี่ยนความร้อนที่ดีเยี่ยมอยู่แล้ว แต่การที่โลหะแตกต่างชนิดกันมารวมกันจะทำให้เกิดการกัดกร่อนที่เรียกว่า ‘การกัดกร่อนแบบกัลวานิค’ ซึ่งอาจเป็นเกิดขึ้นได้อย่างรวดเร็วและแม้กระทั่งฟินที่ถูกเคลือบไว้ก่อนหน้าแล้วก็ยังมีความเสี่ยงในการถูกกัดกร่อน ซึ่งหากปล่อยไปจะเกิดการสูญเสียประสิทธิภาพการแลกเปลี่ยนความร้อนอย่างแน่นอน

D-COAT ™นำเสนอเลเยอร์บางเฉียบขนาด 6-9 ไมครอนเพื่อป้องกันการกัดกร่อน และเพิ่มอายุการใช้งานของคอยล์เป็นสองเท่า

การป้องกันฟิน

เมื่อใช้ D-COAT ™ กับคอยส์ที่ถูกผลิตขึ้นใหม่หมดนั้นสามารถเพิ่มอายุการใช้งานของเครื่องแลกเปลี่ยนความร้อนได้กว่าสองเท่า นอกเหนือจากนี้การใช้ D-COAT ™ ยังเป็นการป้องกันคอยล์จากมลพิษที่รุนแรงอีกด้วย

เครื่องแลกเปลี่ยนความร้อนมีความสำคัญอย่างยิ่งสำหรับการใช้ชีวิตในสภาพแวดล้อมที่เหมาะสมและสะดวกสบาย เคยมีการศึกษาว่าการแลกเปลี่ยนความร้อนใช้พลังงานมากถึง 60% ของทั้งอาคาร เพราะฉะนั้นอย่าแปลกใจที่เครื่องแลกเปลี่ยนความร้อนที่มีประสิทธิภาพต่ำสามารถเพิ่มเงินหลายพันดอลลาร์ให้กับค่าไฟฟ้ารายเดือนของอาคาร

สองประเด็นหลักที่ส่งผลกระทบต่อประสิทธิภาพของการแลกเปลี่ยนความร้อน:

- การกัดกร่อนอันเนื่องมาจากสภาพแวดล้อมเช่นเกลือและมลพิษ

- การปนเปื้อนของหน่วยแลกเปลี่ยนความร้อนที่มีการปนเปื้อนเช่นสิ่งสกปรกและไบโอฟิล์ม

ประโยชน์ของการเคลือบ D-COAT ™ :

สำหรับคอนเดนเซอร์

- พื้นผิวเป็นอิสระจากการกัดกร่อนความสามารถในการแลกเปลี่ยนความร้อน

- เคลือบให้ผิวเรียบเนียนเพื่อต่อต้านการสะสมของสิ่งสกปรก

- พื้นผิวแห้งและต่อต้านปฏิกิริยาทาทงเคมีจากเกลือ กำมะถัน และสารเคมีสิ่งแวดล้อมอื่น ๆ

สำหรับอีวาพอเรเตอร์

- ทำให้เกิดการควบแน่นของน้ำอย่างรวดเร็ว ลดการกักเก็บน้ำ เพิ่มสมรรถภาพในการแลกเปลี่ยนความร้อนและกาไหลของอากาศที่เพิ่มขึ้น

- การเคลือบแบบ “ซูเปอร์ไฮโดรโฟบิค” ทำความสะอาดตัวเอง

- พื้นผิวที่ปราศจากไบโอฟิล์มและเชื้อรา

ความทนต่อสารเคมี

ให้การปกป้องคอยล์จากสภาพแวดล้อมที่โหดร้ายส่วนใหญ่ ยกเว้นสารเคมีที่เป็นด่างรุนแรงและสารเคมีที่ทำให้เกิดออกซิไดซ์

คู่มือการทนต่อสารเคมีและตัวทำละลายจากการสัมผัสสารเคมี:

| Hydrochloric Acid 5% | E |

| Hydrochloric Acid 10% | E |

| Hydrochloric Acid 20% | E |

| Hydrochloric Acid 30% | E |

| Sulphuric Acid 5% | E |

| Sulphuric Acid 10% | E |

| Sulphuric Acid 20% | E |

| Sulphuric Acid 30% | E |

| Phosphoric Acid 5% | E |

| Phosphoric Acid 10% | E |

| Phosphoric Acid 20% | E |

| Phosphoric Acid 30% | E |

| Phosphoric Acid 50% | E |

| Acetic Acid 10% | E |

| Sodium Hydroxide 10% | G |

| Trichloroethylene | E |

| Toluene | G |

| Methylated Spirits | G |

| Mineral Turps | G |

| MEK | G |

| Acetone | G |

E = ดีเลิศ

G = ดี

P = แย่

นอกจากสารเคมีและตัวละลายด้านบนแล้ว D-COAT ™ ยังทนต่อควันที่เกิดจาก: กรดแลคติค, กรดออกซาลิก, กรดฮิวมิกและน้ำเค็มอีกด้วย

ดาวน์โหลด

Coating Process: Spraying or dipping (Special Cases)

Composition: Water-based

Color: D-COAT™ Light blue / D-COAT™ Grey

Super Hydrophobic: Additives to increase condensation and improve corrosion resistance

Gloss Level: Full

Chemical Resistance: Excellent (with the exception of strong alkalis or oxidizing chemicals) see chemical resistance for more information

Solvent Resistance: Depends on a selection of solvent

Temperature Range: Up to 120℃

Fin pattern: Standard and also suitable for enhanced fin designs

Fin type: Aluminum, Copper

Film thickness: 6-20 microns d.f.t. (dry film thickness) per spray coat 6-20 microns d.f.t. (dry film thickness) per dipping coat

Heat transfer: Insignificant impairment at the given thickness

Certification

- ASTM B117: +10,000Hrs Modified Salt Spray Test

- ASTM G85: 2,000Hrs Modified Salt Spray Test

- ASTM D5222: Flexibility Test

- ASTM G21: Resistance to Fungi

- ASTM G22: Resistance to Bacteria

- ASTM G87: Moist SO2 Test

- MIL-STD-810: Sand and Dust Test

The antimicrobial additive used in the D-COAT™ Product has:

- Food contact notification received from the US FDA

- EPA FIFRA Registration

- EPA Food contact use

- EPA Drinking water contact use

- EPA Heat, Ventilation and Air Condition (HVAC) use

- NSF Certification Standard 51 Food Equipment Material